Caso de Estudio: El Retorno de la Inversión en Mantenimiento Proactivo

Un cliente de Modular nos comparte cómo logró un retorno de su inversión en meses, y no años, en el sistema MineCare

Desafío

Con el uso continuo de equipos en un ambiente agresivo, es muy probable que ocurran fallas inesperadas, a pesar de implementar un programa de mantenimiento riguroso. Si se usa un programa de mantenimiento preventivo, sin un programa predictivo, se pueden reducir fallas de equipos, a costa de reducir la disponibilidad de éstos. La detección temprana y respuesta a señales de degradación de componentes, a menudo puede significar la diferencia entre un simple arreglo de bajo costo y una reparación no planificada y cara en taller, con un prolongado tiempo inactivo. En este caso de estudio, compartimos con ustedes cómo un cliente de MineCare generó sustanciales ahorros de costos, a través de la identificación proactiva de la degradación en el rendimiento de los equipos, evitando fallas catastróficas muy caras.

Solución

El sistema de monitoreo de signos vitales de activos MineCare, examina miles de eventos y parámetros de signos vitales de vehículos en tiempo real, notificando a los especialistas en salud de activos de modo que puedan diagnosticar las anormalidades remotamente. El personal es capaz de evaluar rápidamente la salud del equipo, programar mantenimiento y notificar a Operaciones Mina de la situación en todo momento, para minimizar el impacto en la producción. Adicionalmente, el sistema MineCare entrega análisis de tendencias de largo plazo de parámetros crudos de interfaces, advirtiendo al experto en salud de activos según especificaciones predefinidas. Esto permite a los equipos de mantenimiento identificar un desempeño sub-óptimo del vehículo o mal uso por parte del operador.

“El sistema MineCare ayudó a ahorrar costos de mantenimiento de más de US$1 millón a través del monitoreo activo y gestión de nuestros activos de equipos móviles, sin incluir tiempo perdido de producción.”

— Aaron Carter, Especialista en Salud de Activos

Metodología

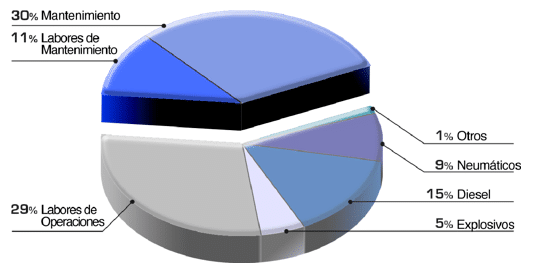

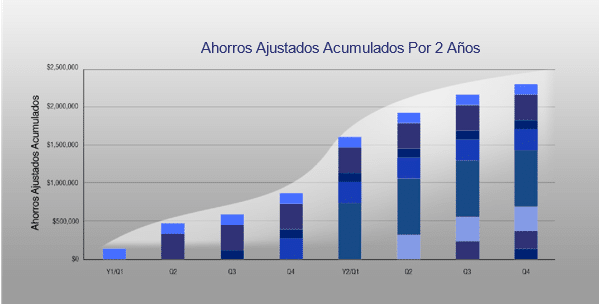

Después de analizar datos de mantenimiento de 22 meses de toda su flota de camiones, los expertos de mantenimiento descubrieron que un total de 125 actividades de mantenimiento iniciadas por una notificación de MineCare podían ser clasificadas como “ahorros”. El máximo costo evitado de cada evento se estimó como el costo de un síntoma no tratado que resulta en una falla catastrófica menos el costo de una actividad de mantenimiento iniciada por el sistema MineCare.

En vez de usar el peor de los casos como punto de referencia para el retorno de la inversión, los costos máximos fueron multiplicados por un “factor de recuperación de costos de falla”, que consideraba la vida útil remanente de los componentes y su valor de garantía, la probabilidad de falla y la probabilidad de detección por otros medios.

Resultados

Después del estudio, usando estimaciones conservadoras, el cliente reportó unos impresionantes ahorros de costos, superiores a US$1,25 millones por año. Estos ahorros son directamente atribuibles a su uso del sistema MineCare, como parte de un compromiso general con una filosofía de mantenimiento proactivo.

“El ahorro de costos no es considerado dinero real contable, pero sabemos por lo que hemos ahorrado que evitando un par de acontecimiento catastróficos con el sistema MineCare se paga la adquisición del sistema inmediatamente”

— Cliente Modular

Conclusión

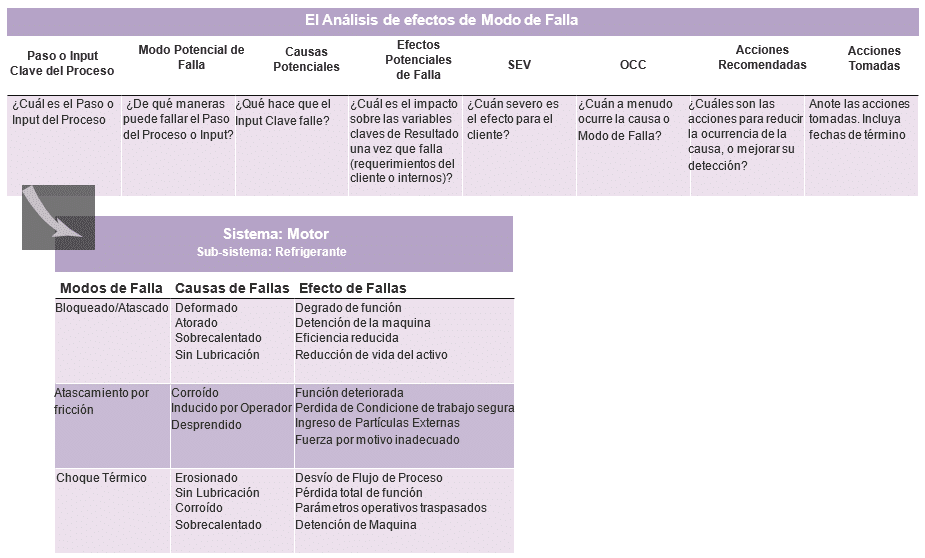

El Análisis de Efectos de Modos de Falla (FMEA por su nombre en inglés: Failure Mode Effects Analysis) es una metodología probada que identifica las condiciones necesarias para hacer que una organización de mantenimiento sea exitosa, y es un componente clave en la configuración y el uso de la tecnología MineCare para reducir los costos de mantenimiento. El proceso FMEA selecciona condiciones específicas como indicadores de falla inminente y determina las acciones requeridas para evitar cada condición de falla. La implantación, documentación y sostenibilidad efectiva de la tecnología y el proceso le han permitido a este cliente convertirse en un ejemplo líder del monitoreo predictivo de equipos.

El ahorro total ajustado es apenas el 12% de los costos del “peor caso” evitado, después de aplicar el factor de recuperación de costo de falla. Este modelo muy conservador aún produce un ahorro anualizado de US$14.680 por camión, lo que se traduce en un retorno de inversión del sistema MineCare de menos de 1 año.

Actualización

El estudio inicial de 22 meses fue sólo el comienzo para esta organización proactiva. El cliente reportó mayor aceptación y refinamiento de sus procesos proactivos de mantenimiento en 2010, y desde entonces ha reportado un aumento de sus ahorros de costos anualizados a US$53.760 por unidad monitoreada, usando el mismo factor conservador de recuperación de costo de falla.

Fuente: Modular Mining Systems, Inc